- 烈焰私服

3D打印时代已到来 保时捷将列为选装配置

-

并且得益于3d打印技术的灵活性,可以看出这款轮圈的造型非常夸张,看上去好像一件概念艺术品,但其实该轮圈采用了碳纤维和钛合金材质打造,四只轮圈质量总和才36kg,这也让迈凯伦p1车型搭载该轮圈之后,性能进一步提升。

另外不只是刹车卡钳,为了进一步追求轻量化设计,chiron pur sport车型的排气口套件也是由3d打印和钛合金打造的。该部件的好处是能够承受超过650度的高温而不会产生任何变形,要知道布加迪chiron pur sport可是一台搭载了8.0升四涡轮增压w16缸发动机的性能怪兽,排气温度可想而知。

那么3d打印技术对于汽车厂商有什么好处呢?大家都知道汽车设计过程中有一个黏土模型设计阶段,设计过程中需要不断的根据方案修改黏土,这会花去大量的时间成本,并且黏土远远没有虚拟模型设计那么开放和便利。

所以近日保时捷研究设计了一款融合3d打印技术的桶形座椅,它的不同之处在于靠背和座垫位置采用了3d打印技术,可以根据用户的需求选择软硬程度,并且它的优势还有轻质、透气度好、与人体更贴合等等。

所以有了3d打印技术,设计师可以更加放开思路,通过与vr虚拟技术的配合来发挥更大的想象力和自由度,总体来讲3d打印技术加上vr虚拟技术就等于快速、精准且成本低。

3.布加迪:刹车卡钳和排气口

目前有消息称这款3d打印的桶形座椅会在今年开始先以限量的方式搭载到911和718车型上,也就是测试阶段,测试过程中保时捷会根据用户的体验进行调整,而预计2021年这款座椅将正是作为选装件更客户进行选择。

桶形座椅作为超级跑车以及赛车上的标准配置,优势和劣势都非常明显,优势在于桶形座椅的包裹性绝对是各种汽车座椅中最强的,这也保证了驾驶员在激烈驾驶车辆时的稳定性和安全性。但是劣势就是太不舒适了,毕竟买了超跑也不一定就在赛道里激烈驾驶,而平时驾驶时桶形座椅太硬了,严重影响舒适性。

并且还是依靠3d打印技术的灵活性,当客户订购该轮圈时,还可以自由定制轮圈的配色以及细节,以便满足每一个车主的个性需求。

1.保时捷:更加舒适的桶形座椅

2.迈凯伦:3d打印轮圈

随着3d打印技术的成熟,,越来越多的豪华品牌开始使用它来打造更加高级的汽车部件,这其中不乏保时捷、布加迪、迈凯伦这些知名超跑制造商,3d打印的好处繁多,今天我们就来看看厂商们通过它都制造了哪些特殊部件。

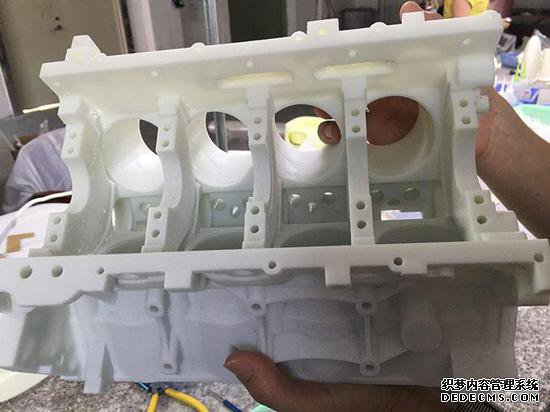

首先我们来简单了解一下什么是3d打印

顾名思义,3d打印出来的当然是立体的3d作品,不同于我们使用的传统打印机使用墨盒和纸来打印成品。3d打印机是通过数字模型加上材料打印机来工作的。3d打印机内部装有金属、塑料、陶瓷等等才了,然后通过计算机程序将物品逐层的打印出来。

说了这么多我们接下来看看几个通过3d打印制造的汽车部件

虽然这款轮圈是专为迈凯伦p1车型打造的,但它并不是迈凯伦官方生产的,而是美国的著名轮毂制造商hre为其开发的。可能在我们的想象中,通过逐层打印出来的部件坚固程度是不是很低,都比较脆弱。其实不然,比如这款轮圈为了保证强度采用了钛合金材料,并且在制作过程中还采用了特殊的金属熔炼工艺,所以强度方面完全超越常规制造方式生产的零部件。

此前我们已经单独介绍过布加迪利用3d技术生产的刹车卡钳和排气口,chiron pur sport车型搭载的刹车卡钳是由钛合金材料打造,并且在生产过程中还需用到400瓦特激光器。打造出的钛制卡钳每只仅重2.9千克,这比布加迪常用的铝合金卡钳还有更轻,同时也要比铝合金卡钳更加坚硬,据悉平均每毫米都能承受125kg的压力。

3d打印技术已经开始应用于汽车零部件的生产,相信未来随着这项技术继续发展并成熟,很可能就会有整台3d打印出来的汽车,到时候很可能车辆的成本降低,价格更便宜,同时我们也很可能通过更加开放自由的3d技术来定制自己的爱车。